Minimiser les coûts directs d’emballage vs les coûts de transport

Lors de la conception d’un système d’expédition — en particulier dans des secteurs sensibles à la température comme la pharmacie ou la logistique alimentaire — de nombreuses entreprises se concentrent instinctivement sur la réduction du coût direct de l’emballage. Cependant, cela peut être une erreur coûteuse. En réalité, le coût total de possession d’une solution d’expédition ne se résume pas au prix de l’emballage : c’est la combinaison des coûts directs d’emballage et des coûts de transport. Trouver le bon équilibre entre les deux peut faire toute la différence entre une opération efficace et des dépenses imprévues.

Coûts directs d’emballage : la dépense évidente

Les coûts directs sont simples à identifier. Ils comprennent le prix des matériaux (conteneurs isothermes, blocs de gel, PCM, carton externe), la conception personnalisée éventuelle, ainsi que la main-d’œuvre d’assemblage. Il est naturel de vouloir réduire ces coûts — passer à des matériaux plus simples ou à une isolation plus fine permet de baisser immédiatement le prix à l’unité.

Mais cette économie à court terme peut s’effondrer dès que le colis est expédié.

Coûts de transport : le facteur souvent négligé

Les coûts de transport dépendent fortement du poids volumétrique, du volume total, et du trajet d’expédition. Un emballage peu coûteux mais plus volumineux ou plus lourd peut générer des coûts logistiques plus élevés — surtout pour des envois express ou internationaux. À l’inverse, un emballage plus onéreux, mais compact et performant, peut permettre de réaliser d’importantes économies sur les frais de transport.

Dans la chaîne du froid, où la protection du produit est essentielle, une isolation insuffisante peut entraîner une détérioration du produit — un coût bien plus élevé que celui de l’emballage ou de l’expédition.

Le dilemme : taille contre économies

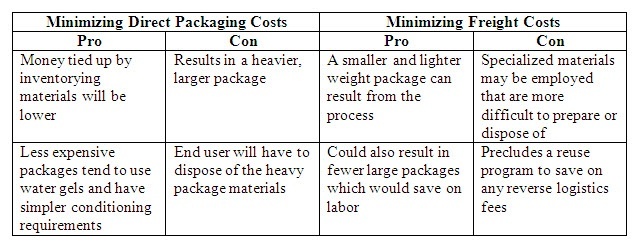

Souvent, il faut arbitrer entre économiser sur les matériaux ou réduire le volume d’expédition :

-

Un emballage économique peut réduire le coût unitaire, mais augmenter la taille ou le poids, ce qui gonfle les frais de transport.

-

Un emballage hautement optimisé peut coûter plus cher à l’achat, mais entrer dans les seuils tarifaires qui réduisent les coûts totaux d’expédition.

Ce dilemme force les entreprises à faire un choix : prioriser un emballage peu coûteux ou favoriser une logistique efficace ?

La meilleure stratégie : un modèle de coût global

Conclusion clé

L’emballage et le transport ne sont pas deux centres de coûts séparés — ce sont des éléments interdépendants d’une même équation. Pour prendre des décisions réellement rentables, les entreprises doivent adopter une approche systémique, évaluant les coûts directs et indirects sur l’ensemble du cycle logistique.

En collaborant avec un fournisseur comme Cryopak, qui comprend l’ensemble des enjeux de la chaîne du froid, vous n’avez plus à sacrifier la performance au profit du prix — ou la durabilité au profit des économies.

Notre gamme de glacières NexBlu™ en est un parfait exemple. Le coût logistique moyen pour l’expédition d’une glacière standard de 4L est d’environ 43 $ — mais avec NexBlu, ce coût peut être réduit de jusqu’à 40 %, ramenant le coût total livré à moins de 30 $.

Découvrez comment notre glacière NexBlu™ vous permet de combiner performance et économie.

Une planification logistique intelligente ne choisit pas entre l’un ou l’autre — elle modélise les deux. Une solution optimale évalue le coût du système d’emballage en lien avec la stratégie de transport : niveaux de tarification des transporteurs, exigences de destination, niveaux de service, etc.

Un modèle de coût robuste devrait permettre de :

-

Simuler différents designs d’emballage selon les routes d’expédition

-

Comparer le poids volumétrique au poids réel pour les principaux transporteurs

-

Intégrer la performance thermique pour éviter les excursions de température

-

Analyser les tarifs de gros et les opportunités de mutualisation

-

Prendre en compte les objectifs de durabilité et les coûts liés aux déchets

Ce type de modélisation peut révéler qu’une solution d’emballage légèrement plus chère permet de réduire les coûts globaux du système une fois les frais de transport intégrés.